- BlowerDoor MessSysteme für Luftdichtheit

Rocket Science im Hause BlowerDoor

Impressionen zur Durchführung der Testreihe zur Membran und ihren Durchdringungen

Update: Inzwischen ist die erste gebaute Oberstufe der Ariane 6 von Bremen in das Testzentrum Lampoldshausen umgezogen. Es handelt sich um das sogenannte „hot firing model“ HFM, das in Lampoldshausen Triebwerkstests unterzogen wird. Vorbereitend werden dort voraussichtlich schon im Mai weitere Dichtigkeitstests mit dem Druckmessgerät DG-1000 durchgeführt.

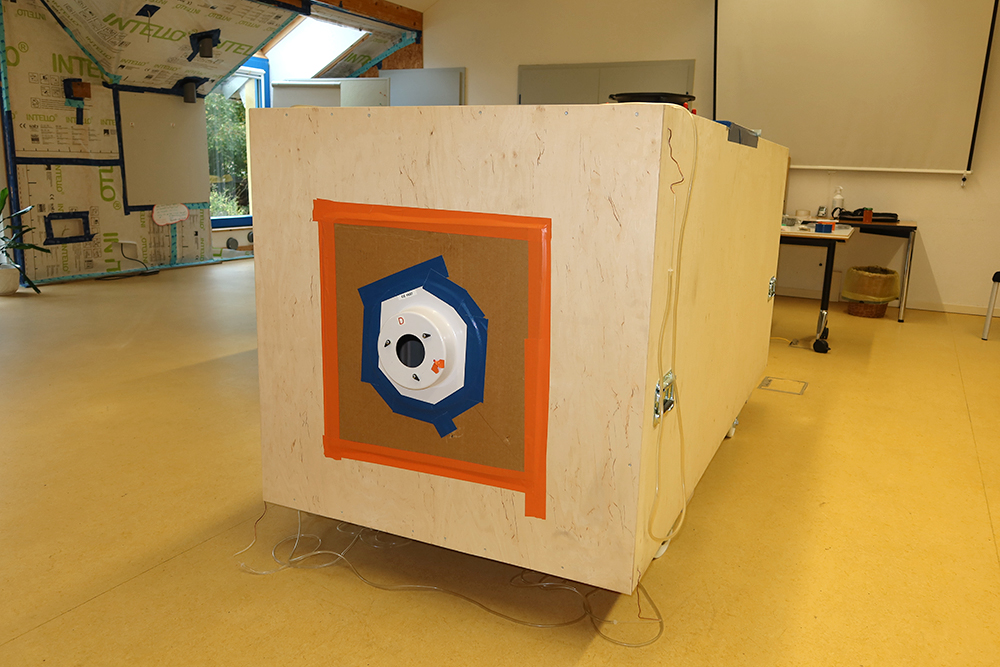

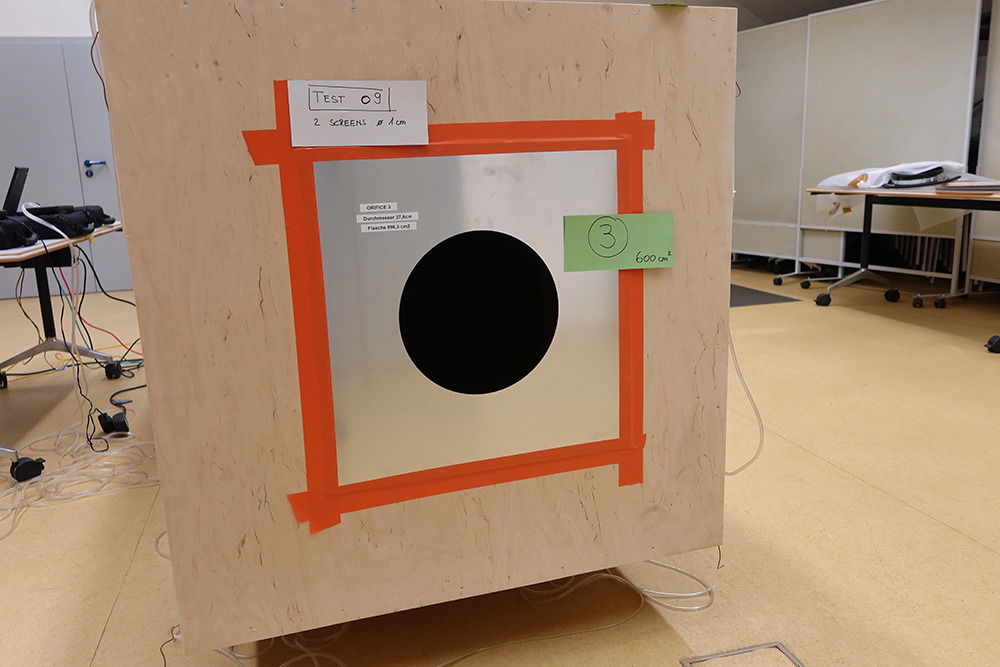

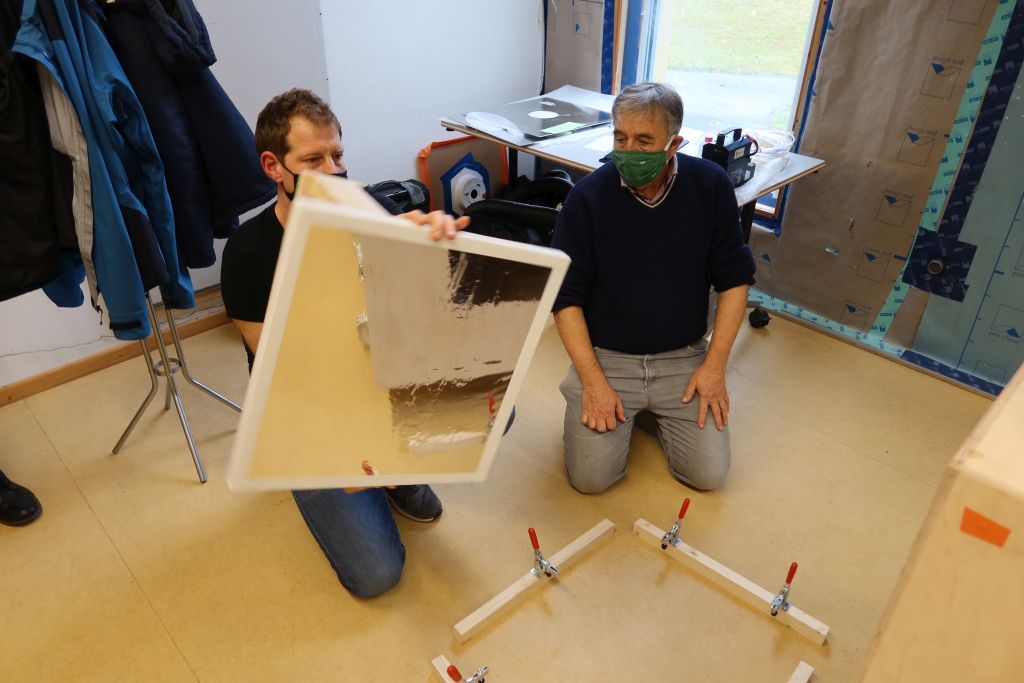

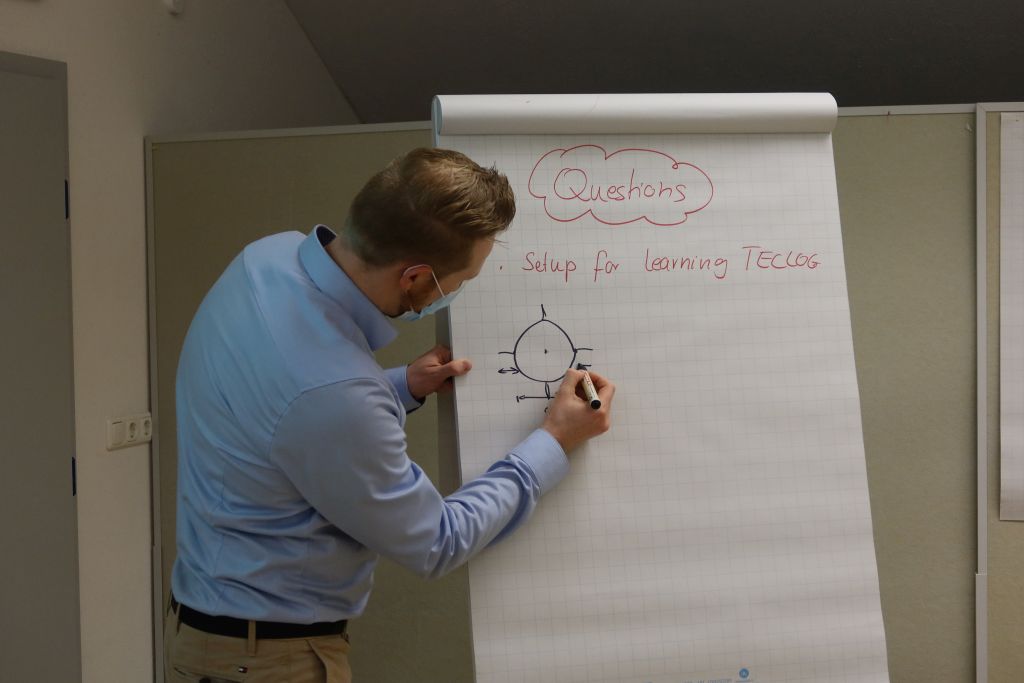

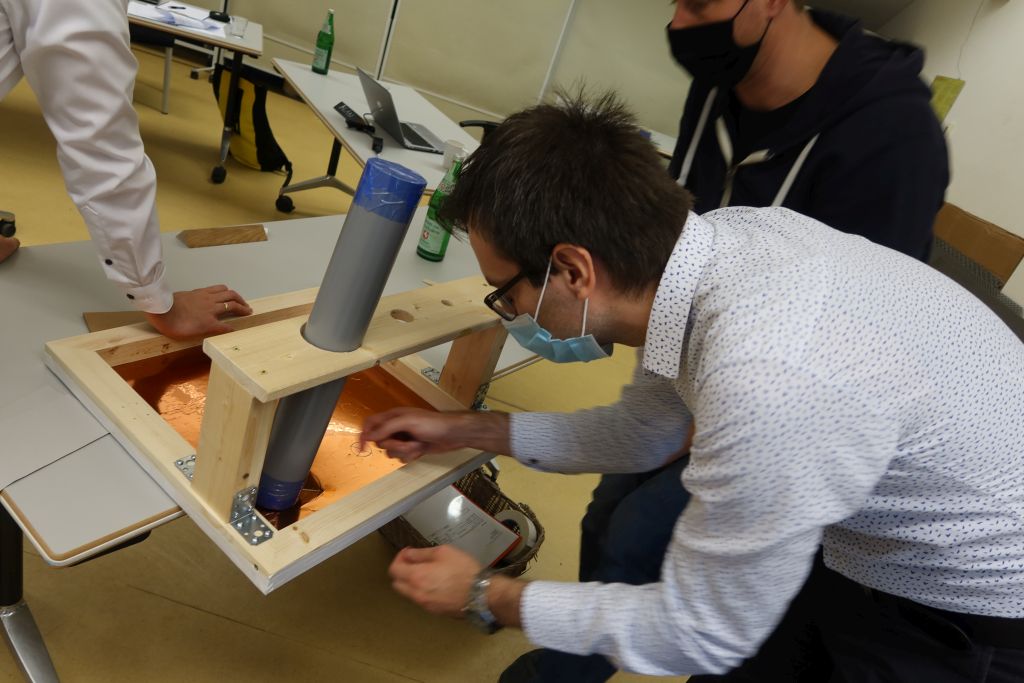

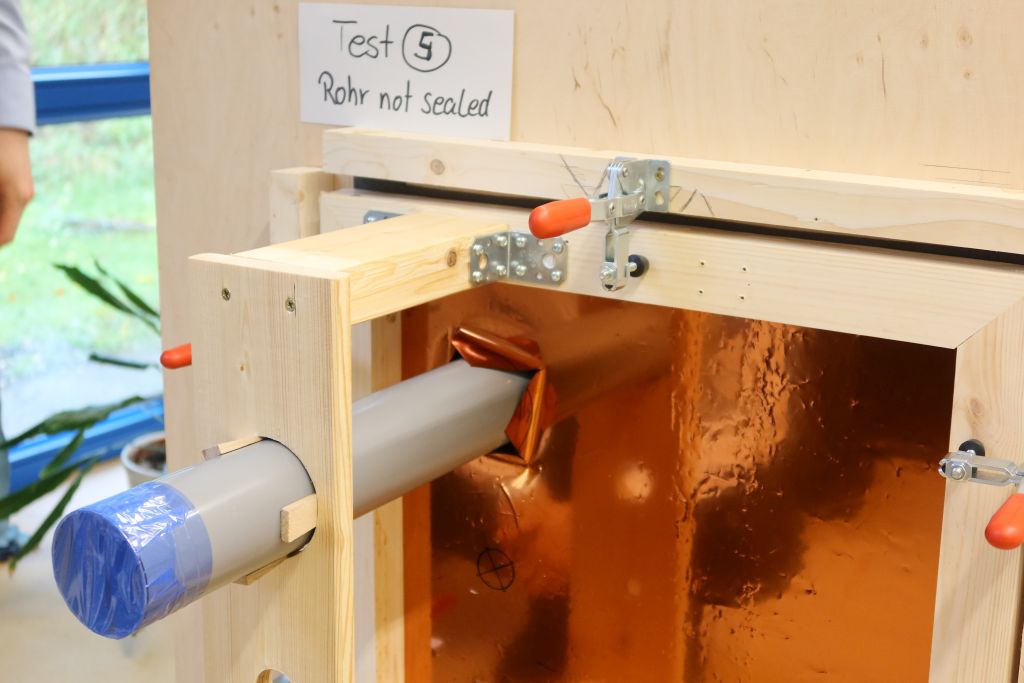

Die Vorbereitungen zur Testreihe im November 2020 im EUZ

Die ArianeGroup ist das weltweit führende Unternehmen auf dem Gebiet des Raumtransports und gewährleistet Europas strategische Unabhängigkeit im All. Rund 9.000 MitarbeiterInnen in Deutschland und Frankreich entwickeln innovative Lösungen im Bereich Startsysteme für zivile und militärische Anwendungen. Modernste Technologien und das einzigartige Know-how der ArianeGroup kommen Kunden auf den Märkten Raumfahrt, Verteidigung, Energieerzeugung und in weiteren Industriezweigen zugute.

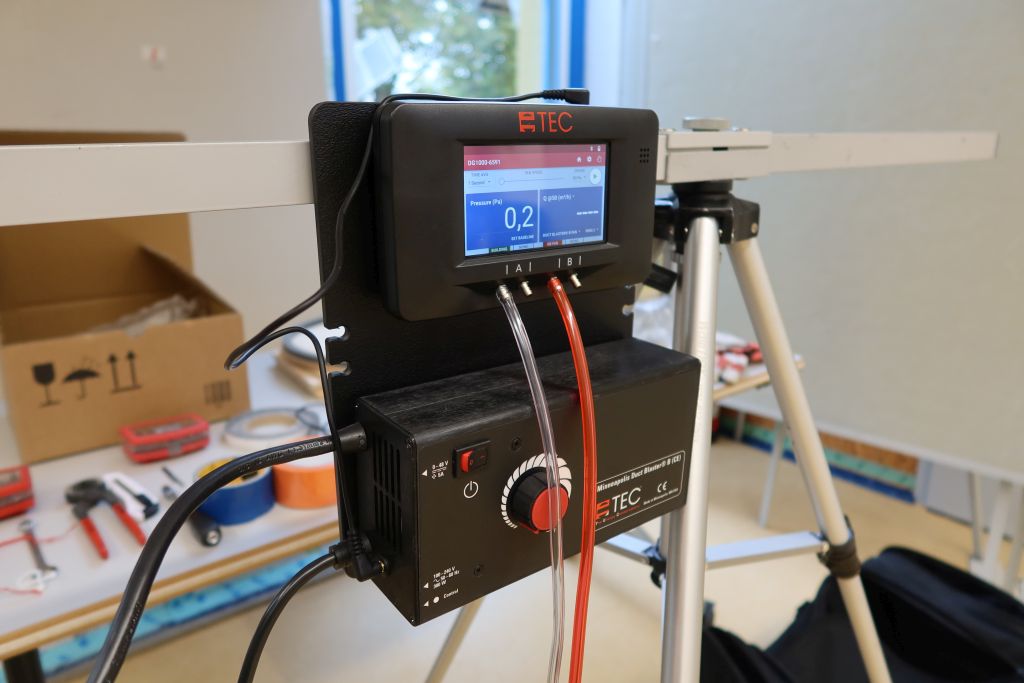

Die Ariane 6 besteht aus mehreren Elementen: den Feststoffboostern, der Hauptstufe und der Oberstufe. Für die Entwicklung der Oberstufe in Bremen wurde eine Methode gesucht, mit der einfach und reproduzierbar der Volumenstrom über Rohrdurchdringungen in einer Membrane gemessen werden kann - ähnlich der Luftdichtheitsmessung der Gebäudehülle. Die bisherigen Testverfahren wurden meist kurz vor dem Start der Rakete durchgeführt und waren sehr aufwändig. Die zuständigen Ingenieure recherchierten nach einfacheren, aber genauen Messmethoden und wurden bei der BlowerDoor GmbH fündig. Unser MessSystem BlowerDoor MiniFan mit Einsatzbereichen u. a. in Gebäuden und Reinräumen liefert genau die gewünschten Messbereiche für diese Anwendung: Prüfdruckdifferenzen von 10 bis 60 Pascal und Volumenströme von 100 bis 1500 m³/h. Ziel der Messung ist es, aus dem gemessenen Volumenstrom die äquivalente Leckagefläche zu bestimmen. Sie ist Ausgangsgröße für weitere Bewertungen und Entscheidungen.

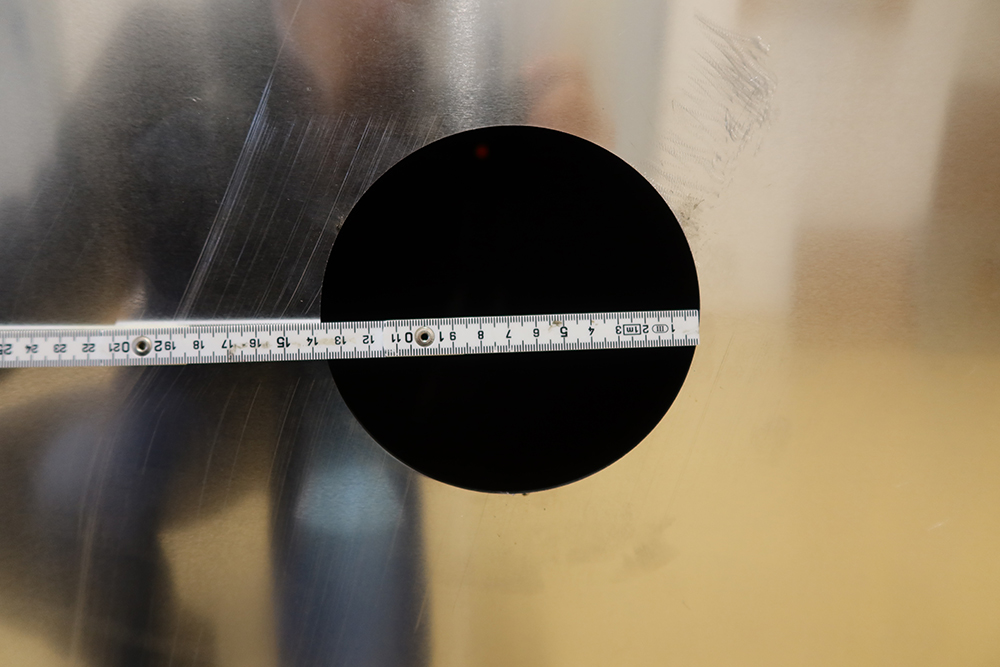

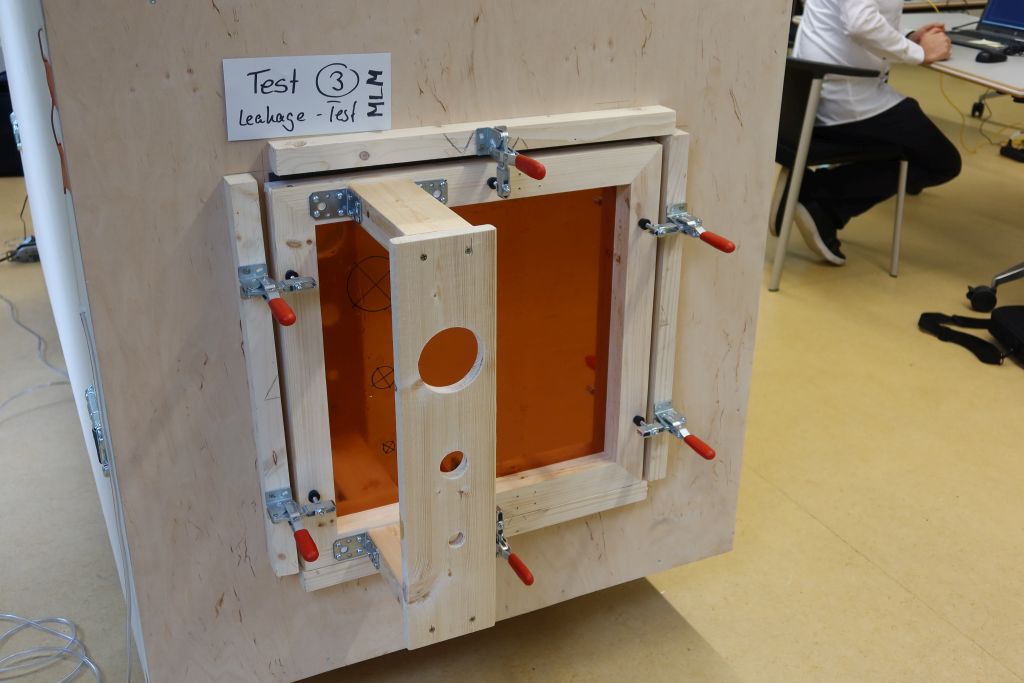

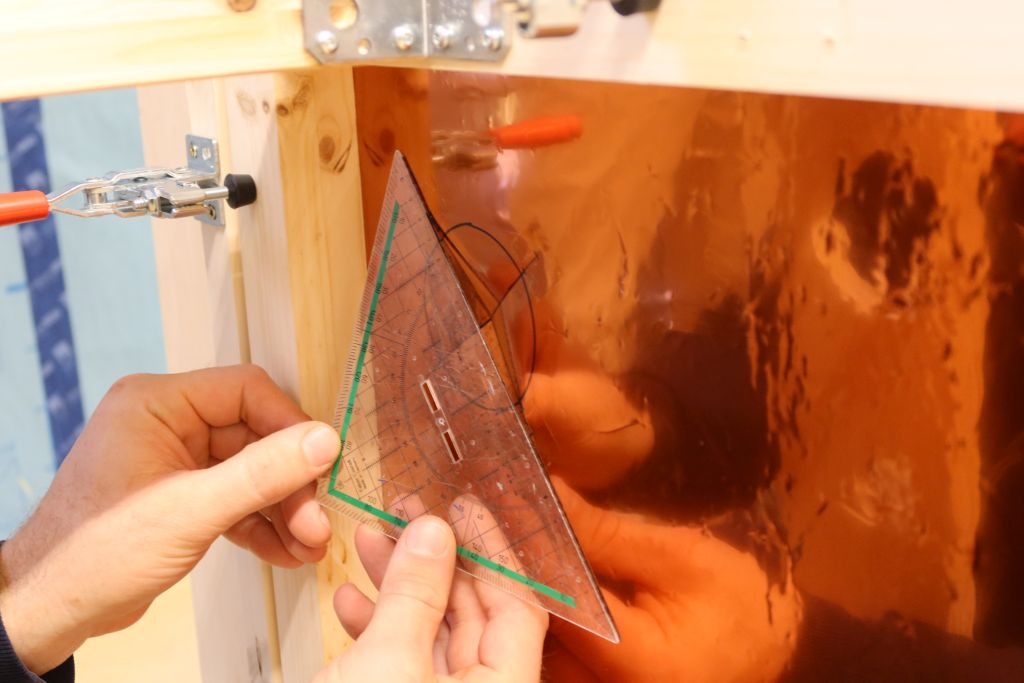

Für die anstehenden Tests haben wir eine Prüfkammer entwickelt, mit der die reale Einbausituation im kleineren Maßstab nachgestellt werden kann. Die Prüfkammer ist variabel gefertigt. Unterschiedliche Aufsatzstellen für das Messgebläse können getestet werden, ebenso besteht die Möglichkeit verschieden geartete Gleichrichter einzubauen, um Verwirbelungen in der Kammer abzufangen. Als erstes wurde die Genauigkeit unseres Messverfahrens auf den Prüfstand gestellt. Dazu wurden drei Lochblenden mit je einem runden Loch unterschiedlicher Größe verwendet und nacheinander auf der Prüfkammer befestigt. Die mathematisch berechnete Fläche eines jeden Loches wurde anschließend mit der äquivalenten Leckagefläche verglichen, die sich aus der Messung mit dem BlowerDoor MiniFan ergab. Die geforderte Messgenauigkeit von 10% wurde zur Freude aller Beteiligten sehr deutlich unterschritten. Damit war der Grundstein für die weitere und für uns sehr besondere Zusammenarbeit gelegt.

Wie es weiterging berichten wir in unserem nächsten Newsletter.