- BlowerDoor MessSysteme für Luftdichtheit

Ausgangssituation

Der Bedarf nach einer vereinheitlichten Definition und Prüfung der Luftdichtheit von Räumen nimmt zu. Gründe dafür sind unter anderem die zunehmende Verwendung von Wasserstoffperoxid und anderen flüchtigen Dekontaminationsmedien, der vermehrte Einsatz toxischer Substanzen in der Pharmaindustrie und der zunehmende Umgang mit Krankheitserregern und gentechnisch veränderten Organismen. Bislang lag keine geeignete technische Regel zur Dichtheitsprüfung im Reinraumbereich vor. Alle bekannten Regelwerke beschreiben unterschiedliche Vorgehensweisen bei der Durchführung und sind bezüglich der Akzeptanzkriterien und der Messergebnisse nicht direkt vergleichbar. Es fehlt aber nicht nur an einer rein messtechnischen Standardisierung. Wenn die Raumdichtheit nicht ganzheitlich über alle Projektphasen betrachtet wird, wird womöglich vom Auftraggeber ein nicht näher spezifizierter „dichter“ Reinraum bestellt und bei der Dichtheitsprüfung festgestellt, dass inakzeptabel große Leckluftvolumenströme vorhanden sind. In sehr aufwendiger Detailarbeit erfolgen dann Lecksuche und Korrektur. Viele fehlerhafte Installationen (vor allem bei Reinraumdurchdringungen) sind im Nachhinein nicht mehr oder nur mit erheblichem Zeit- und Kostenaufwand korrigierbar, da häufig die Zugänglichkeit nicht mehr gegeben ist.

Ganzheitlicher Ansatz der Richtlinie

Die Richtlinie bietet eine einheitliche Klassifizierung für verschiedenste Anwendungen im reinen Umfeld, ausgehend von Reinräumen über Isolatoren bis hin zu Hochsicherheitslaboren.

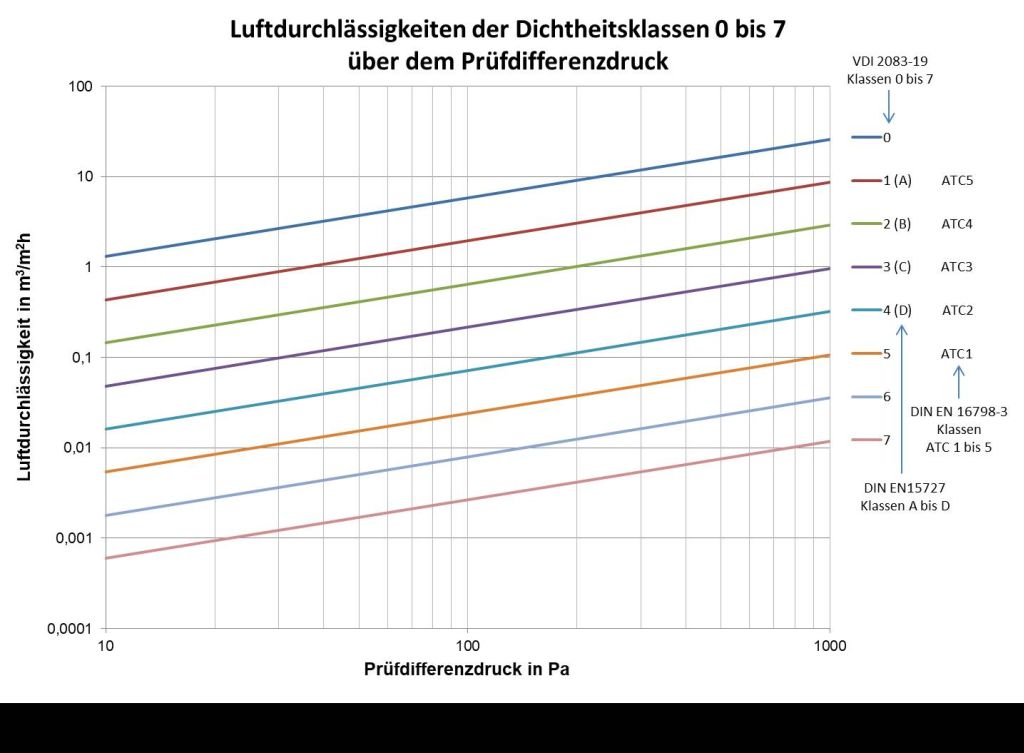

Die Klassifizierung der Luftdichtheit von Containments stützt sich auf die Definitionen in DIN EN 15727. Die Luftkanaldichtheitsklassen A bis D nach DIN EN 15727 sind in die Dichtheitsklassen von Containments integriert und mit den Dichtheitsklassen 1 bis 4 identisch (s. Abb. 3). Zudem sind die Dichtheitsklassen nach der neuen Norm DIN EN 16798 aufgeführt. Damit ist es möglich, ein Gesamtsystem, das aus einem oder mehreren Räumen und den zugehörigen Luftkanälen und Komponenten (z. B. Filter- und Klappengehäuse) besteht, als Einheit zu prüfen. Die Luftdurchlässigkeit ist auf die Hüllfläche des Containments bezogen. Da zu jedem Containment ein gewisser Anteil an Lüftungskanälen gehört, ergibt sich hier eine Übereinstimmung der Dichtheitsanforderungen.

VDI 2083 Blatt 19 hat das Ganze im Blick: Ausgehend von der Festlegung der Dichtheitsanforderung wird der gesamte Prozess bis zur Planung der Dichtheitsprüfungen beschrieben. Darüber hinaus werden die baubegleitende Überwachung und die Qualifizierung/Requalifizierung thematisiert. Die Richtlinie empfiehlt, eine systemverantwortliche Person (Instanz) zu benennen, die die Gesamtkoordination aller Dichtmaßnahmen wahrnimmt. Diese Person begleitet die gesamte Planung, Realisierung und Qualifizierung bis zur Nutzungsfreigabe.

Bestandteil der Richtlinie sind auch ausführlich beschriebene Mess- und Prüfverfahren für das gesamte Containment, für Teilsysteme und Einzelkomponenten, die einem reproduzierbaren Nachweis der Dichtheit dienen.

Zusammenfassung

- Die Dichtheit eines Containments wird zukünftig durch die Festlegung einer Luftdichtheitsklasse (0 - 7) und eines Bezugsdifferenzdrucks definiert. Die Anforderungen gelten als erfüllt, wenn das Containment den Grenzwert der Luftdurchlässigkeit beim Bezugsdifferenzdruck einhält.

- Anhand der neuen Richtlinie können für alle relevanten Containments der Reinraumtechnik, die bei üblichen Differenzdrücken betrieben werden, die Dichtheitsanforderungen definiert und messtechnisch überprüft werden.

- Es steht mit VDI 2083 Blatt 19 eine ganzheitlich ausgerichtete und praxisorientierte Richtlinie zur Verfügung, die die Anforderungen an alle relevanten Projektphasen beschreibt (Planung, Bau, Qualifizierung und Requalifizierung).